025-86666104

发布日期:2012-11-12 13:46 浏览次数:

一、系统概述

根据某总部基地雨水泵站的规模及工艺要求,结合多年来南京康卓环境科技有限公司在水处理行业及多个泵站建设的成熟技术和丰富经验,我们设计使用HMI+PLC系统为本次项目的自动化系统构成,再通过和其他各种外设的连接,从而实现对整体排水工艺的全过程自动化控制系统,并按照预定的程序对现场设备实现全方位的控制以及信号的采集和传输。

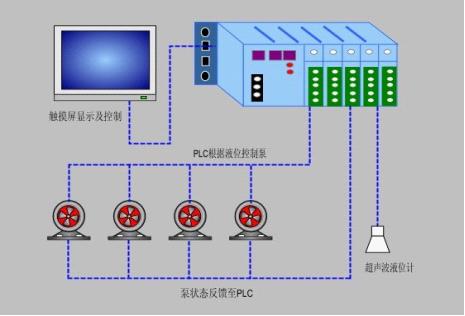

图示2.1 控制原理示意图

如上图所示,在现场控制层,现场各设备信号输入PLC的开关量输入模块(DI模块),PLC的CPU通过逻辑运算和数据转换成为控制信号,由开关量输出模块(DO模块)输出信号,控制各泵动作。另外通过超声波液位计对系统的水位进行测量,并将所测的数据传输至PLC的模拟量输入模块(AI模块),PLC根据从触摸屏上设定的各项参数(各液位的高度)实现对系统的全自动控制。由上图可知,在现场控制层的所有信号的采集和传输全部通过PLC控制柜来实现。

二、系统控制逻辑功能

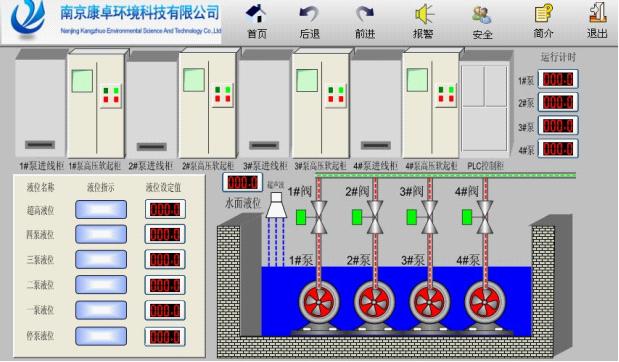

系统的仿真图(显示在PLC控制柜的触摸屏上)如上图所示。主要控制设备为四台水泵,编号如上图依次编号。一台超声波液位计,用于测量实时液位作为自动控制信号。画面显示当前液位的测量值,设定的六个液位的设定值,及是否到达该液位(“液位指示”下方的指示灯)。同时可选择显示各水泵运行的时间累积。

控制方式,本系统控制方式分为:就地控制、集中手动控制、集中自动控制。

1、 就地控制:此控制模式下,各泵控制柜的模式开关在就地状态,各泵的启停互不关联,启停操作在各泵对应的控制柜上点动按钮操作。此模式下PLC柜上的触摸屏仅显示状态,不参与控制,对应的控制按钮无效。

2、 集中手动控制:此控制模式下,各泵控制柜的模式开关在远方状态,各泵的启停互不关联,启停操作在PLC柜上的触摸屏上点动相应按钮执行。同时触摸屏上显示各泵的工作状态。

3、 集中自动控制:此控制模式下,各泵控制柜的模式开关在远方状态,各泵的启停不受人为控制,泵的状态由PLC内设定的程序及参数自行控制。触摸屏上显示各泵的工作状态。

4、 系统自动模式详细分解:首先确定系统处于集中自动控制模式下。确认6个液位的设置参数符合实际要求(液位设定在“参数设定”页面设定,该页面不再附图)。系统根据实际测量的液位自动运行,运行模式如下:

1)、液位一液位较低,为保护水泵(缺水保护),当水位由高水位回落至此水位以下时,系统自动停泵。

2)、液位二高于液位一,为启动一台泵的信号。

3)、液位三高于液位二,液位由液位二升至液位三,系统自动启动第二台泵。

4)、液位四高于液位三,液位由液位三升至液位四,系统自动启动第三台泵。

5)、液位五高于液位四,液位由液位四升至液位五,系统自动启动第四台泵。

6)、液位六为较高液位,液位由液位五升至液位六,系统发出声光报警信号。提醒用户液位超高(警戒水位报警)。

7)先进、二、三、四台泵并非对应1#、2#、3#、4#泵。系统根据启动的次数自动轮换起泵,先进次起泵先进、二、三、四台泵对应泵为1#、2#、3#、4#泵。第二次起泵先进、二、三、四台泵对应泵为2#、3#、4#、1#泵。第三次起泵先进、二、三、四台泵对应泵为3#、4#、1#、2#泵。第四次起泵先进、二、三、四台泵对应泵为4#、1#、2#、3#泵。当其中的一台泵发生故障时,立即切换下一台泵自动投入运行。

8)、液位是否到达的状态由液位指示灯显示,蓝色表示未到达,红色表示到达。液位的设定值由每液位指示灯右侧的数值显示器显示。

9)、无论控制模式处于何种模式,各泵的运行都进行累计计时,计时时间显示在如图所示的控制柜右侧。

三、系统选型

在整个监控系统的“心脏”——工业可编程控制器PLC的选型方面,我们经过反复、多次地比较发现,西门子公司的S7-200系列PLC正是我们所追求的高性价比的PLC产品:

性能可靠:性能上完全满足和超越设计要求;

使用成熟:在供排水行业,电力、污水处理等行业应用;

性价比高:与其他公司PLC相比;具有品牌和质量优势;价格适中;

网络功能强大:这也是品牌的特点和优势;

升级方便:从技术上可以随时升级和代。

|

PLC控制柜配置元器件品牌一览表 |

||||

|

序号 |

名称 |

型号(系列) |

品牌 |

备注 |

|

1 |

小型断路器 |

DZ47系列 |

正 泰 |

可选 |

|

S261NA系列 |

ABB |

|||

|

C65系列 |

施耐德 |

|||

|

2 |

开关电源 |

S-145-24(12) |

台湾明纬 |

|

|

3 |

中间继电器 |

DC24V AC220V 2P-4P |

施耐德 |

可选 |

|

DC24V AC220V 2P-4P |

欧姆龙 |

|||

|

DC24V AC220V 2P-4P |

正 泰 |

|||

|

4 |

PLC |

S7-200系列 |

西门子 |

|

|

|

触摸屏 |

Smart700 |

西门子 |

可选 |

|

MT6100I 6070I |

威纶通 |

|||

|

TPC7062C、K |

昆仑通态 |

|||

|

11 |

指示灯 |

XB2系列 |

施耐德 |

|

|

12 |

控制柜 |

2200X800X600 304不锈钢 |

康卓 |

推荐尺寸 |

|

2200X800X600碳钢 |

康卓 |

推荐尺寸 |

||

|

13 |

软件开发 |

软件设计师 |

康卓 |

软件部 |

|

14 |

接线端子 |

UK |

菲尼克斯 |

|

四、系统功能

本控制系统具有保护、控制、测量、信号采集及故障记录等功能,这些保护按常规配置,控制有手动和自动控制功能,具有联锁装置。测量包括电气测量和非电气测量。信号采集主要是保护装置的动作信号、设备故障信号及其它接点信号。

控制系统采用可编程序控制器PLC进行数据采集和系统控制。控制系统应对整个系统进行集中监视、管理、自动顺序控制,并可实现远方手动即软手动操作。

控制方式使用一台触摸显示器操作站作为操作平台。通过触摸显示器画面整个泵站进行监视和控制,淘汰了传统的仪表盘台和按钮控制。所有运行参数、报警信号均应能打印记录。

系统采用自动程序控制、就地操作相结合的控制方式。图控软件能显示整个泵站的工艺流程及测量参数、控制方式、顺序运行状态、控制对象状态等,并能对参数进行成组显示、趋势曲线显示和棒图显示。当参数越限报警、控制对象故障或状态变化时,能以不同颜色进行显示。

系统中硬件方面的所有模件是插接式的,便于更换。系统中任一模件的故障,不影响其他模件的运行。系统具有自诊断功能,诊断至I/O模件级。在程控系统故障时,能及时给出LED自诊断故障显示和音响报警。

软件方面,其操作界面简单明了,仿真效果好,所有电机成颜色、动态显示其状态,管路有水流效果,液面有升降效果。操作人员能够及时查询一次设备状态,并可以人工打印、存储数据。能够显示事件信息,事件列表,并提供了各种查询手段,还可以进行人工置数操作,报警确认操作,可以显示在线曲线和历史曲线,显示历史报表,并且能够打印。